スキャンデータの活用法

3Dデータ(STL)の活用方法

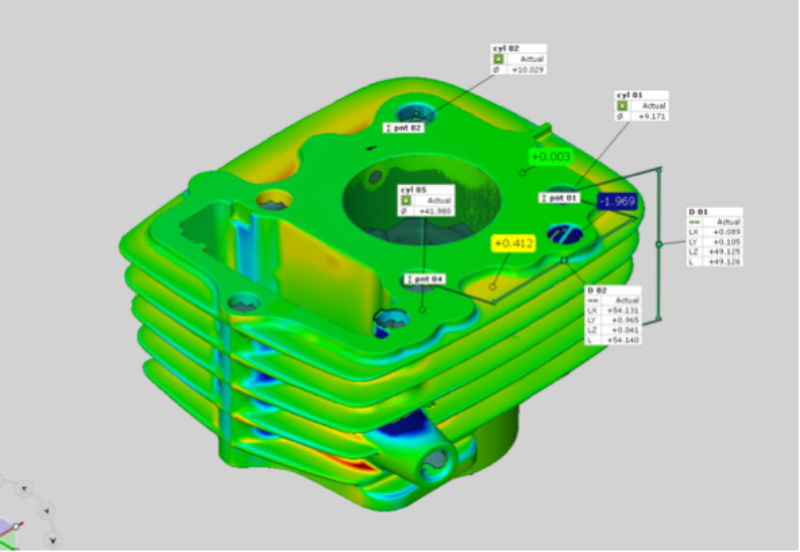

寸法測定、幾何公差測定

図面寸法通りに製品が出来ているか寸法を3Dスキャンデータ上で測ります。

2点間距離計測以外に円筒度、平面度、位置度、円筒度等の幾何公差検査が可能です。

幾何公差設計を行った際の検査方法として最適なのが3Dスキャンです。

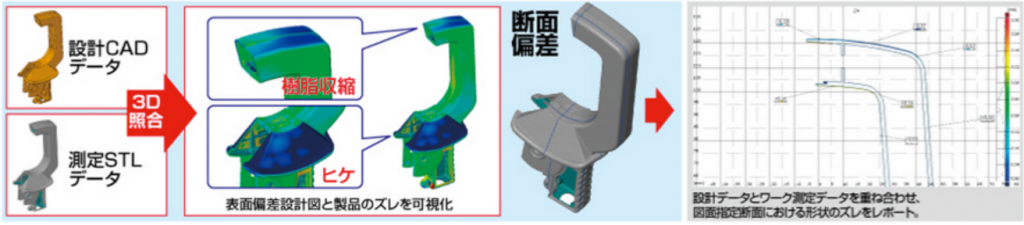

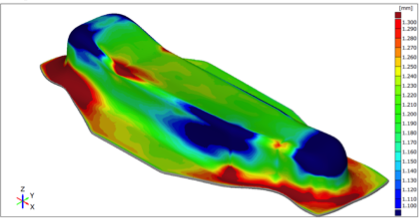

3DCAD比較

設計値3DCADデータと測定データを3D上で重ね合わせて偏差カラーマップで出力します。

形状の差異を瞬時に可視化できるので、複雑な形状ほどメリットが大きいです。

樹脂成型品や鋳造品は設計値に対しての収縮や反りヒケ、成形状態の傾向の可視化、加工代分布状況等を調べる事が可能です。

製品形状同士の比較

N数個製品を計測し3D上で重ね合わせる事で、製品の個体差を可視化。不具合箇所の発見やバラつき検査ができます。

N個取りの金型で決まってNGを出す箇所の形状を3Dスキャンし、良品金型と3D上で重ね合わせる事で不具合原因の解明ができます。

肉厚分布検査

板材の表裏を計測し1つのデータにすることで、視覚的にわかりやすいカラーマップ表示をすることができ、指定ポイントでの肉厚検査が可能です。

プレス品ベンド部の板厚分布、樹脂成形品の肉厚検査等ができます。

荷重変形量検査

荷重を製品に加えた際に3次元的にどのように変形するのか3Dスキャンにて形状や姿勢を3Dデータ化。

変形前後のデータを重ね合わせる事でどこがどれだけ変形したかを視覚的にわかりやすく検査ができます。

燃料タンクの熱膨張変形量、ネジ締め付けトルク違いによる形状変化等を3次元的に検査します。

その他の活用例

・摩耗量検査

・金型不具合検査

・金型クリアランス検査

・デジタルアッセンブリー検査 など

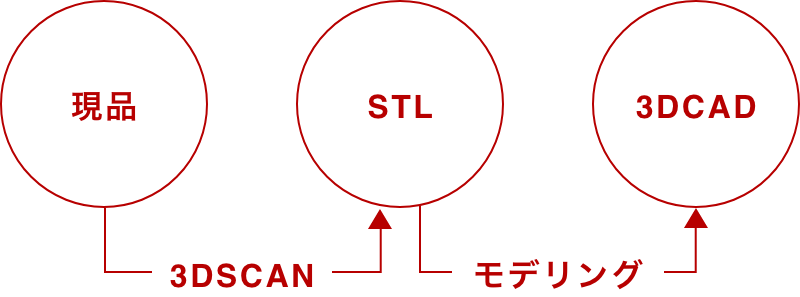

3次元スキャンデータから3DCAD化する

現物からデータを作る技術、リバースエンジニアリング

- 現物から再設計のため、3DCADデータを作りたい

- 昔の金型で3DCADデータが無い

- 金型に手を加えてしまっている為形状が違う、現行金型と同じ3DCADが必要

このような場合は、3次元スキャンで計測したSTLデータからリバースエンジニアリングを行い、3DCAD化する必要があります。

STLから3DCADを用いてモデリングを行うため、弊社ではリバースモデリングと呼んでいます。

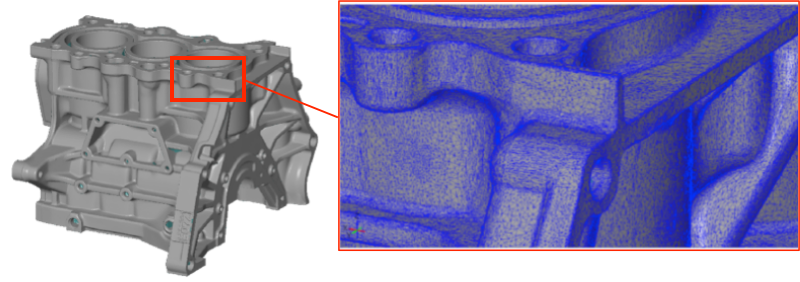

3D(STL)データと3DCADの違い

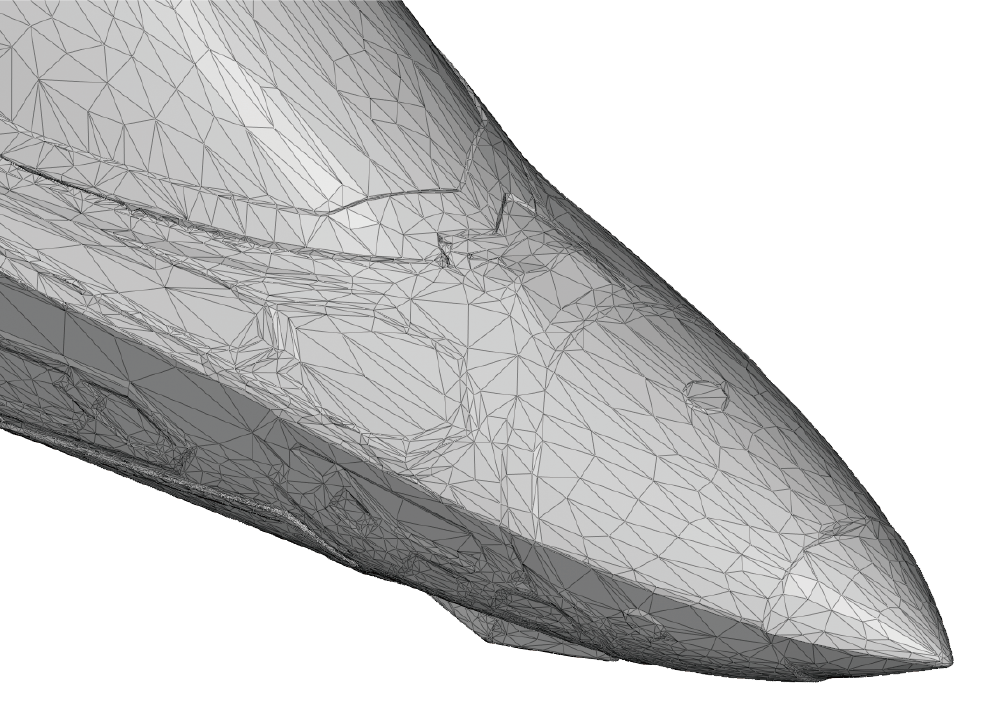

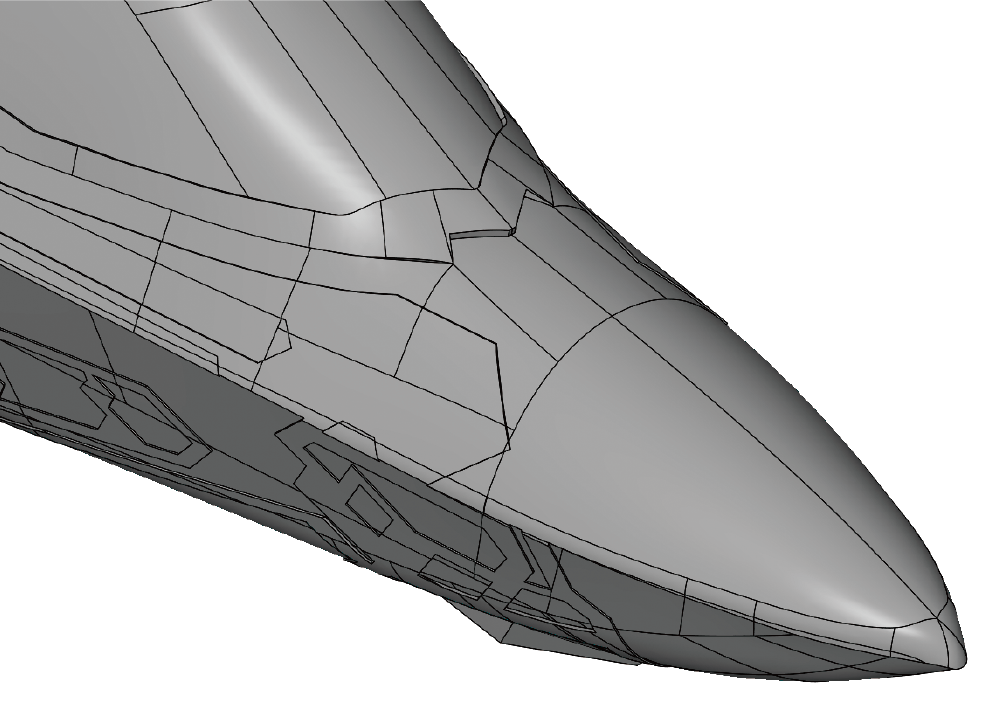

3次元スキャンで計測したデータ(STL)はPC画面上では3次元形状ではありますが、3DCADデータではありません。

三角パッチの集合体であり、平面や曲面、円柱といったCADモデル要素は含んでいません。

ここでよく勘違いされている方が多くいると感じています。

図に示すように同じ形状を示していますが、表面の構成が違います。

もちろん、拡張子を変えて保存しても3DCADデータにはなりません。

3DCADデータは平面は平面、曲面は曲面としてモデリングされている物で、3次元スキャンデータは形状を三角パッチで表現しているにすぎません。

リバースモデリングは、ボタン一つで自動で面が作成されるような簡単な作業でもありません。

専用ソフトも機能が向上し、モデリングしやすくなりましたが、設計者の地道なモデリング作業が必要となります。

また、後工程でマシニングによる切削加工が必要な場合はSTLを扱える一部のCAMソフトを除いて、3DCAD化が必須となります。

一昔前は倣い加工機にて加工を行いましたが、時代の流れにより現在は3DCAD⇒CAMの流れが主流となっています。

リバースモデリングの方法

リバースモデリングの方法は大きく分けて2種類があります。

オートサーフェス

有機的な形状(人間の顔、樹皮、動物、石等)数値拘束が難しく、表面質感が重要な物の場合に用います。

透明なラップを表面に張り付けたような作成方法で3DCADを作成します。

面構成を細かく設定するとで指紋等のシワ模様も再現ができますが、データ容量が非常大きくなります。

この方法の特徴として全体的にエッジが丸まります。

3CADリバースモデリング

「3CADリバースモデリング」は弊社独自の呼び方です。

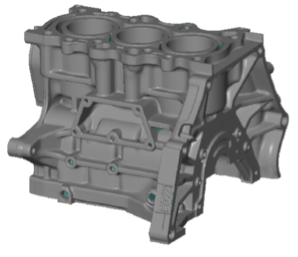

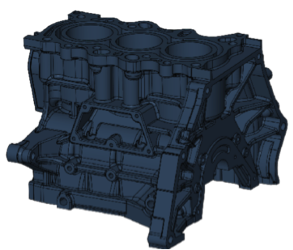

リバースエンジニアリングの例:シリンダブロック

現品しか無いエンジンシリンダブロックからもう一度設計用3DCADデータを作成したい場合、まずはシリンダブロックを3Dスキャナで計測します。

3Dスキャナで取り込んだ直後はSTLという、点群を近傍の3点で三角形を作りこれを複数つないだポリゴンの状態になります。

視覚上は表面にサーフェスがあるように表示していますが、あくまで点の集合体の為、3DCADで編集が行えません。

STLデータ=細かなポリゴンの集合体

設計用データとして使える3DCADにするには、リバースモデリング専用の3DCADを用いて計測STLデータからプリミティブ要素や曲面を作り出しデータを製作いたします。

現物の形状には歪み、反り等誤差が多数含まれており、ソフトウエア上で自動に判別させて3DCADデータを製作する事ができません。

設計の知識とモデリングノウハウを駆使し技術者が一つひとつ形状を読み取り、モデリングを行う事により後工程で「使える」3DCADデータの制作が可能となります。

出力データは中間フォーマットファイル(IGES,STEP,Prasolid)になります。

リバースモデリングの基本的なフロー

機械物であればほとんどが3DCADリバースモデリングでデータ化を行います。

通常の3DCADモデリング基本作業はSOLIDモデリングであれば、以下の5つのフローを繰り返し製品形状を作成しています。こちらは、数値情報を基に組み立てていく作業になります。

- 平面にスケッチを寸法拘束をかけて描く

- コマンドで任意の立体形状に押し出す

- 金型であれば抜き勾配を付ける

- コーナーにフィレットRを作成

- 他の形状とブーリアン演算

それに対し、3DCADリバースモデリングは、以下の6つのフローを繰り返し製品形状を作成しています。

- 3次元スキャンデータ(STL)より平面、曲面等の領域を分ける

- 曲面はフィレットRなのかデザイン曲面なのか判断

- STLから断面を作成し、基本形状をスケッチ

- 押し出しコマンドで立体に押し出す

- 領域ごとにスキャンデータ表面にフィットするように曲面やSOLIDを調整

- ブーリアン演算で形状を作成

製品には必ず歪みや収縮等が生じていますので、ツジツマが合うように曲面を調整したり、曲面っぽい箇所でも設計上曲面では成立しない部分を平面に置き換えたり、数値的に端数になってしまう形状を設計要件を基に丸め込んだりと、3DCADモデリングスキルと設計スキルの両方が要求される難しい高度な作業になります。

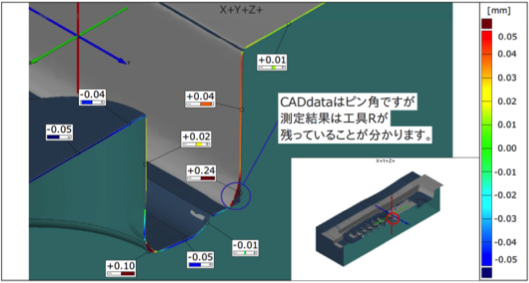

また、3次元スキャンデータの特徴でもあり弱点でもある、ピン角部の表現が三角ポリゴン表現上どうしても角が落ちた状態になってしまいます。

こういった部分を見極め、3DCAD化することで後工程で「使える」3DCADデータになります。

特に難しい対象物としてはデザイン性の高い曲面を多用した製品(自動車ボディー等)は曲率を制御しながらモデルリングを行うため、時間のかかる作業になります。

3次元スキャンデータからの3DCAD化作業は後工程でどのように3DCADを活用するのか十分に理解をした上で作業を行わないと、後で大きな修正が必要となりますので、注意が必要です。